چکیده

برسهای پلیمری، پوششهای بسیار نازک پلیمری متشکل از زنجیرهایی هستند که از یک طرف به یک سطح یا فصل مشترک (معمولاً جامد) متصل شدهاند. در برسهای پلیمری، زنجیرهای پلیمر یک کنفورماسیون کشیده را اتخاذ میکنند. این تغییر در کنفورماسیون موجب ایجاد خواص جدیدی در برسهای پلیمری میگردد. در این مقاله نحوه سنتز و برخی خواص برس های پلیمری ارائه می گردد.

کلمات کلیدی

برس های پلیمری .

فهرست

۱ مقدمه

برسهای پلیمری، پوششهای بسیار نازک پلیمری متشکل از زنجیرهایی هستند که از یک طرف به یک سطح یا فصل مشترک (معمولاً جامد) متصل شدهاند. زنجیرهای پلیمر به حدی متراکم کنار یکدیگر قرار گرفته اند که مجبورند برای جلوگیری از همپوشانی با سایر زنجیرها، به صورت کشیده و عمود بر سطح قرار گیرند. این در حالی است که زنجیرهای پلیمر در محلول یا حالت توده عموماً به صورت کنفورماسیون مارپیچ تصادفی1 در میآیند، اما در برسهای پلیمری، بدون نیاز به هرگونه عامل خارجی و کاملاً به صورت تعادلی، زنجیرهای پلیمر یک کنفورماسیون کشیده را اتخاذ میکنند. این تغییر در کنفورماسیون موجب ایجاد خواص جدیدی در برسهای پلیمری میگردد[۱].

برسهای پلیمری اولین بار در دهه ۱۹۵۰ مورد توجه قرار گرفتند. در آن زمان مشاهده گردید که با اتصال زنجیرهای پلیمری به ذرات کلوئیدی میتوان از لخته شدن ذرات جلوگیری نمود. این زنجیرها نسبت به سطح ذرات تمایل بیشتری به حلال داشته، در نتیجه در حلال متورم شده و به صورت عمود بر سطح ذرات قرار میگیرند و به نوعی یک برس پلیمری را تشکیل میدهند. زمانی که دو ذره کلوئیدی به یکدیگر نزدیک میشوند، نیروی دافعه بین برسهای پلیمری از همپوشانی ذرات و ادغام آنها در یکدیگر جلوگیری نموده و پایداری کلوئید حاصل میگردد.

۲ ساختارهای مختلف برسهای پلیمری

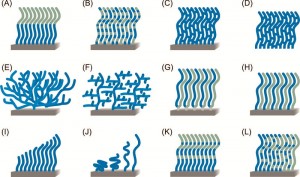

همانطور که گفته شد در برسهای پلیمری، زنجیر پلیمر از یک طرف به یک سطح معمولاً جامد متصل میشود. این سطح میتواند از جنس سیلیسیم، اکسید سیلیسیم، اکسید فلز، طلا، کربن، سیلیکات و یا پلیمر باشد. از لحاظ ابعاد، برسهای پلیمری میتوانند یک بعدی (برسهای مولکولی)، دو بعدی (با استفاده از زیرلایه هایی مانند صفحات سیلیکات)، و یا سه بعدی (با استفاده از ذرات کروی) باشند. از لحاظ ترکیب شیمیایی برسهای پلیمری ساختارهای مختلفی را از قبیل هموپلیمر، هموپلیمرهای مخلوط، کوپلیمرهای تصادفی و کوپلیمرهای قطعهای، شامل میشوند. هموپلیمرهای مخلوط از دو یا چند هموپلیمر تشکیل شدهاند. در شکل ۱ انواع مختلف ساختارهای برسهای پلیمری ارائه گردیده است. این ساختارها همگی از طریق پلیمریزاسیون سطحی کنترل شده رادیکالی قابل دستیابی میباشند. هر یک از ساختارها از خواص ویژهای برخوردار است. مثلاً برس کوپلیمر قطعهای (A) ، میتواند در سطوح با خیس شوندگی دوگانه و قابل تنظیم به کار روند. برس پلیمری با شاخه جانبی (F) را میتوان با قرار دادن گروههای یونی در شاخههای جانبی، به عنوان الکترولیت به کار برد. برخی از این قبیل کاربردها در مقاله دیگری ارائه گردیده است.

۳ مطالعات تئوری برسهای پلیمری

در برسهای پلیمری، زنجیرهای پلیمر به صورت تعادلی، از کنفورماسیون مارپیچ تصادفی به کنفورماسیون کشیده2 تغییر شکل مییابند. هرچه زنجیرها متراکم تر باشند، میزان کشیدگی زنجیر بیشتر خواهد بود. این تغییر کنفورماسیون، نشان دهنده وجود یک تعادل بین انرژی ناشی از برهم کنش زنجیرها با یکدیگر و انرژی آزاد الاستیک زنجیر میباشد. با افزایش تراکم زنجیرها، مارپیچها با یکدیگر دچار همپوشانی شده و انرژی برهم کنش افزایش مییابد. کشیده شدن زنجیرها موجب کاهش انرژی برهم کنش (![]() ) میگردد، اما در عوض انرژی آزاد الاستیک (

) میگردد، اما در عوض انرژی آزاد الاستیک (![]() ) افزایش مییابد. اثر متقابل این دو، ضخامت تعادلی برس پلیمری را تعیین میکند.

) افزایش مییابد. اثر متقابل این دو، ضخامت تعادلی برس پلیمری را تعیین میکند.

الکساندر در سال ۱۹۷۷ اولین مطالعات تئوری برسهای پلیمری را انجام داد و توانست رابطهای برای ضخامت تعادلی برس پلیمری به دست آورد[۱]. در مدل الکساندر فرض میشود زنجیرهای با طول یکسان، به یک صفحه مسطح متصل گردیدهاند. زنجیرهای پلیمر از N سگمنت با قطر a تشکیل شدهاند. فاصله متوسط بین نقاط اتصال برابر d بوده و بسیار کمتر از شعاع ژیراسیون زنجیر قبل از تغییر کنفورماسیون (در حالت مارپیچ تصادفی) است. انرژی آزاد هر زنجیر از دو بخش تشکیل شده است:

![]() انرژی برهم کنش بین سگمنتهای تصادفی میباشد و

انرژی برهم کنش بین سگمنتهای تصادفی میباشد و ![]() مربوط به انرژی آزاد الاستیک است. برای محاسبه این دو انرژی، از دو فرض ساده کننده استفاده میشود: ۱) غلظت سگمنتها در همه جا یکسان و برابر

مربوط به انرژی آزاد الاستیک است. برای محاسبه این دو انرژی، از دو فرض ساده کننده استفاده میشود: ۱) غلظت سگمنتها در همه جا یکسان و برابر ![]() میباشد. ۲) انتهای همه زنجیرها در یک صفحه و به فاصله

میباشد. ۲) انتهای همه زنجیرها در یک صفحه و به فاصله ![]() از نقطه اتصال قرار گرفتهاند. با استفاده از تقریب فلوری میتوان انرژی آزاد را به شکل زیر به دست آورد:

از نقطه اتصال قرار گرفتهاند. با استفاده از تقریب فلوری میتوان انرژی آزاد را به شکل زیر به دست آورد:

![]()

![]() یک عدد بی بعد و معرف حجم طرد شده میباشد و با حجم آزاد رابطه دارد،

یک عدد بی بعد و معرف حجم طرد شده میباشد و با حجم آزاد رابطه دارد، ![]() شعاع ژیراسیون یک مارپیچ ایدهآل اغتشاش نیافته است. در رابطه فوق، عبارت اول سمت راست، انرژی برهم کنش بوده و عبارت دوم الاستیسیته زنجیرهای گوسی است. ضخامت تعادلی برس پلیمری، با استفاده از حداقل نمودن

شعاع ژیراسیون یک مارپیچ ایدهآل اغتشاش نیافته است. در رابطه فوق، عبارت اول سمت راست، انرژی برهم کنش بوده و عبارت دوم الاستیسیته زنجیرهای گوسی است. ضخامت تعادلی برس پلیمری، با استفاده از حداقل نمودن ![]() نسبت به

نسبت به ![]() ، به صورت زیر به دست میآید:

، به صورت زیر به دست میآید:

![]()

با توجه به رابطه فوق، مهمترین مشخصه برسهای پلیمری آن است که ضخامت تعادلی که نشان دهنده ابعاد زنجیر است، با درجه پلیمریزاسیون (![]() ) رابطه خطی دارد. این امر برخلاف زنجیرهای پلیمری در حلال خوب است، که در آن رابطه

) رابطه خطی دارد. این امر برخلاف زنجیرهای پلیمری در حلال خوب است، که در آن رابطه ![]() بین ابعاد زنجیر پلیمر و درجه پلیمریزاسیون برقرار است. همچنین در حلال تتا نیز، که زنجیرها در حالت اغتشاش نیافته میباشند، رابطه

بین ابعاد زنجیر پلیمر و درجه پلیمریزاسیون برقرار است. همچنین در حلال تتا نیز، که زنجیرها در حالت اغتشاش نیافته میباشند، رابطه ![]() برقرار است. بنابراین مطالعات تئوری نشان میدهد که زنجیرهای پلیمری متراکم متصل به سطح، دچار تغییر شکل و تغییر کنفورماسیون شدهاند.

برقرار است. بنابراین مطالعات تئوری نشان میدهد که زنجیرهای پلیمری متراکم متصل به سطح، دچار تغییر شکل و تغییر کنفورماسیون شدهاند.

مدل الکساندر را همچنین میتوان برای حالاتی که برس پلیمری در حلال تتا، حلال ضعیف یا حالت مذاب قرار گرفته است، به کار برد. ارتباط بین درجه پلیمریزاسیون و ابعاد زنجیرهای متصل به سطح و زنجیرهای آزاد، به ترتیب ![]() و

و ![]() ، برای شرایط مختلف در جدول زیر خلاصه شده است. مشاهده میشود که در همه حالتها زنجیرهای پلیمر متصل به سطح دچار تغییر شکل شدهاند. این تغییر تحت شرایط تعادلی بوده و میزان آن متناسب با شرایط محیطی میباشد.

، برای شرایط مختلف در جدول زیر خلاصه شده است. مشاهده میشود که در همه حالتها زنجیرهای پلیمر متصل به سطح دچار تغییر شکل شدهاند. این تغییر تحت شرایط تعادلی بوده و میزان آن متناسب با شرایط محیطی میباشد.

|

زنجیر متصل |

زنجیر آزاد |

|

| حلال خوب |

|

|

| حلال تتا |

|

|

| حالت توده |

|

|

در مدل الکساندر، با وجود مزیت هایی که دارد، به یک سری سوالات توجهی نشده است. این سوالات عبارتند از: توزیع چگالی واحد زنجیر در نقاط مختلف چگونه است، محل قرار گرفتن انتهای آزاد زنجیرهای پلیمر به چه صورت است، چگونه زنجیرهای پلیمری در یکدیگر نفوذ میکنند و یا در برسهای پلیمری مخلوط با طول زنجیرهای مختلف و یا ساختار شیمیایی متفاوت، به چه صورت زنجیرها از یکدیگر جدا شده و یا با هم مخلوط میشوند.

مطالعات تجربی و آزمایشگاهی نیز نشان میدهد ارتباط خطی بین ![]() و

و ![]() برقرار است. برای این منظور برس پلیمری پلیدی متیل سیلوکسان (PDMS) بر روی ذرات متخلخل سیلیکا تهیه شده و توسط پخش نوترون مورد بررسی قرار گرفته است. با استفاده از نتایج حاصل از پخش، میتوان میزان پلیمر جذب شده و ضخامت برس پلیمری را به دست آورد. نتایج مربوط به CH2Cl2، که در این مورد یک حلال خوب است، در شکل ۲ نشان داده شده است. مشاهده میشود که نه تنها

برقرار است. برای این منظور برس پلیمری پلیدی متیل سیلوکسان (PDMS) بر روی ذرات متخلخل سیلیکا تهیه شده و توسط پخش نوترون مورد بررسی قرار گرفته است. با استفاده از نتایج حاصل از پخش، میتوان میزان پلیمر جذب شده و ضخامت برس پلیمری را به دست آورد. نتایج مربوط به CH2Cl2، که در این مورد یک حلال خوب است، در شکل ۲ نشان داده شده است. مشاهده میشود که نه تنها ![]() با درجه پلیمریزاسیون رابطه خطی دارد، بلکه وابستگی

با درجه پلیمریزاسیون رابطه خطی دارد، بلکه وابستگی ![]() به

به ![]() نیز تایید میگردد.

نیز تایید میگردد.

۴ سنتز برسهای پلیمری

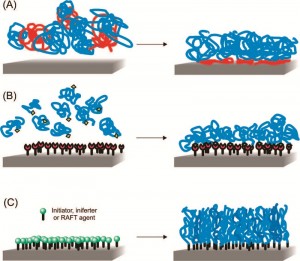

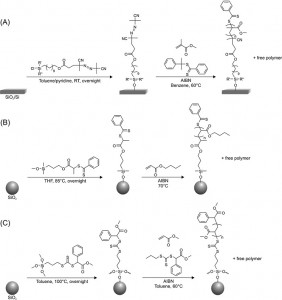

به طور کلی دو روش عمده برای تهیه برسهای پلیمری وجود دارد: جذب فیزیکی3 و جذب شیمیایی4. این روشها در شکل ۳ نشان داده شده است.

۴-۱ جذب فیزیکی

اولین برسهای پلیمری توسط جذب فیزیکی تهیه شدهاند. در این روش، بخشی از یک کوپلیمر قطعهای به صورت گزینشی و برگشت پذیر، از محلول جذب سطح میگردد. ساختار نهایی برس پلیمری حاصل به عواملی از قبیل گزینش پذیری دو محیط (محلول و سطح)، ساختار کوپلیمر، طول هر قطعه، و برهم کنشهای بین قطعههای کوپلیمر و سطح بستگی دارد. سطح و حلال به گونهای انتخاب میشوند که جذب گزینشی یک بلوک توسط سطح حداکثر گردد، درحالیکه بلوک دیگر تنها با حلال برهم کنش برقرار میسازد. حلال ایده آل بایستی برای بلوکی که تشکیل برس پلیمری را میدهد، یک حلال خوب باشد، درحالیکه بلوکی که جذب سطح میگردد، در آن نامحلول است. به عنوان مثال میتوان به جذب فیزیکی کوپلیمر قطعهای پلیاستایرن و پلی اتیلن اکساید (PS-b- PEO) از محلول تولوئن اشاره نمود. در این مورد بلوک PEO جذب سطح میکا میگردد و بلوک PS حلال پوشیده میشود[۳].

اگرچه جذب فیزیکی یک روش ساده برای تهیه برسهای پلیمری است، اما بلوکهای جذب شده ممکن است تحت شرایط معینی از حلال و دما ناپایدار شوند، و یا حتی توسط جاذبهای دیگری جایگزین گردند. همچنین سنتز کوپلیمرهای قطعهای مناسب برای جذب همواره آسان نمیباشد، و انتخاب گروههای عاملی برای کوپلیمر قطعهای محدود است. برخی از این معایب را میتوان با اتصال کوالانسی زنجیر به سطح (جذب شیمیایی) برطرف نمود.

۴-۲ جذب شیمیایی

اتصال کوالانس زنجیرهای پلیمر در سطح مشترک، در مقایسه با جذب فیزیکی از پایداری به مراتب بیشتری برخوردار است. جذب شیمیایی به دو روش “پیوندزنی به5” و “پیوندزنی از6” انجام میشود.

۴-۲-۱ پیوندزنی به

در روش “پیوندزنی به“، پلیمرهای از پیش تهیه شده و عاملدار، با سطوح دارای گروههای عاملی مناسب، واکنش میدهند. پلیمرهای دارای گروه عاملی انتهایی و با توزیع جرم مولکولی باریک را، میتوان به وسیله پلیمریزاسیون آنیونی زنده، رادیکالی کنترل شده، انتقال گروه و یا پلیمریزاسیون حلقه گشا تهیه نمود. سطح زیرلایه را نیز میتوان به وسیله عوامل کوپلینگ و یا خودآرایی اصلاح نموده و گروههای عاملی لازم را بر روی آن قرار داد. برای پیوندزنی میتوان از محلول یا مذاب پلیمر استفاده نمود. به طور کلی هرچه غلظت پلیمر و زمانی که پلیمر و سطح در معرض یکدیگر قرار گرفته اند، بیشتر باشد، چگالی اتصالات افزایش خواهد یافت.

برسهای پلیمری متنوعی به کمک روش “پیوندزنی به” تهیه شده است[۱]. کوتسوس7 و همکارانش پلیاستایرنهای با گروه انتهایی تیول و شاخص پراکندگی پایین (کمتر از ۱.۲) را به وسیله پلیمریزاسیون آنیونی سنتز نموده و با قراردادن زیرلایه هایی از جنس طلا در محلول تولوئن این پلیمرها، توانستند برسهای پلیمری پلیاستایرن را تهیه کنند. منسکی8 و همکارانش کوپلیمرهای تصادفی استایرن و متیل متاکریلات را، با نسبتهای مختلف از دو مونومر و گروه انتهایی هیدروکسی، به روش رادیکالی زنده سنتز نمودند. سپس با انجام واکنش میان گروههای هیدروکسی انتهای زنجیر و گروههای سیلانول روی سطح ویفرهای سیلیکونی، در دمای ۱۴۰oC و تحت شرایط خلا، توانستند برسهای کوپلیمر تصادفی را تهیه کنند. به روشی مشابه، پلی(tert-بوتیل اکریلات) دارای گروه انتهایی، به سطح فیلم اکسید شده پلیاتیلن اتصال داده شده است. یانگ و همکارانش تک لایههای خود سامان9 با گروه انتهایی وینیل بر روی سطوحی از سیلیکون تشکیل داده و با استفاده از واکنش هیدروسیلاسیون توانستند برسهای پلیمری پلی(متیل هیدروسیلوکسان) را تهیه کنند. فرانک و همکارانش برای اتصال زنجیرها به سطح از یک واکنش فوتوشیمیایی استفاده کردهاند. ابتدا سطح سیلیکات توسط مشتقی از بنزوفنون اصلاح شده و به دنبال آن زنجیرهای پلیاستایرن بر روی سطح نشانده شده است. تابش اشعه UV منجر به ایجاد پیوند کوالانسی بین سطح و زنجیر پلیمر، از طریق یک واکنش فوتوشیمیایی، میگردد.

مزیت عمده روش “پیوندزنی به“، سنتز آسان و آنالیز دقیق پلیمرهای از پیش تهیه شده میباشد. اما برسهای پلیمری حاصل از این روش، عموماً از چگالی اتصالات پایین و ضخامت کم برخوردار میباشند. زنجیرهای پلیمری برای اتصال به سطح بایستی از میان زنجیرهای متصل موجود عبور کرده و از طریق گروه عاملی انتهای زنجیر، به سطح متصل شوند. با افزایش چگالی اتصالات و ضخیم شدن لایه پلیمری، نفوذ زنجیرهای جدید برای اتصال به سطح، سخت تر انجام میشود، در نتیجه چگالی اتصالات برس حاصل پایین میباشد. به علاوه، با افزایش جرم مولکولی پلیمر، بازدهی واکنش میان گروه انتهایی زنجیر پلیمر و گروه عاملی روی سطح زیرلایه، کاهش مییابد. بنابراین نمیتوان از زنجیرهای بلند جهت دستیابی به ضخامتهای زیاد استفاده نمود[۱, ۳]. برای رفع این مشکلات میتوان از روش “پیوندزنی از” استفاده نمود.

۴-۲-۲ پیوندزنی از

روش “پیوندزنی از” شامل پلیمریزاسیون آغازشده از سطح (10 SIP) میباشد. ابتدا شروع کننده روی سطح زیرلایه (که میتواند مسطح و یا ذرهای باشد) نشانده شده، سپس سطح در معرض محلولی از مونومر و در صورت نیاز کاتالیست قرار داده میشود. در حالت ایده آل پلیمریزاسیون بایستی تنها روی سطح انجام شود و هیچگونه واکنشی در محلول رخ ندهد. با پیشرفت روشهای پلیمریزاسیون میتوان ضخامت برس، توزیع جرم مولکولی و ترکیب درصد اجزای زنجیر را کنترل نموده و همچنین برسهای کوپلیمری نیز تهیه نمود. روشهای پلیمریزاسیون متنوعی، از قبیل پلیمریزاسیون کاتیونی، آنیونی، رادیکالی کنترل شده و پلیمریزاسیون حلقه گشا، برای تهیه برسهای پلیمری به روش “پیوندزنی از“ استفاده شده است. در این میان پلیمریزاسیون رادیکالی کنترل شده (مخصوصاً روش ATRP)، به دلیل دامنه وسیع تر مونومرهای قابل استفاده، سازگاری با محیطهای آلی و آبی، و شرایط آزمایشگاهی ساده تر، بیش از سایر روشها به کار رفته است[۲].

روشهای نشاندن شروع کننده بر روی سطح

برای نشاندن شروع کننده بر روی سطح از روشهای مختلفی، از قبیل اصلاح سطح با پلاسما، تابش اشعه، تشکیل تک لایههای خودسامان، روش لانگمیر-بلاجت و رسوب دهی از فاز بخار11، استفاده میشود[۱]. در روش تابش اشعه، اصلاح سطح در حضور یک گاز انجام میشود. استفاده از گاز آمونیاک و هوا به ترتیب گروههای آمین و پروکسید را بر روی سطح ایجاد خواهد نمود. با افزایش شدت و مدت زمان تابش، چگالی گروههای عاملی ایجاد شده روی سطح افزایش مییابد. این گروهها میتوانند خود به عنوان شروع کننده عمل کرده و یا سایتهایی را برای اتصال شروع کننده فراهم نمایند. اما تابش اشعه با مشکلات و معایبی همراه است. در این روش کنترل نوع و مقدار شروع کننده حاصل به راحتی ممکن نمیباشد و در نتیجه نمیتوان واکنش پلیمریزاسیون را به خوبی کنترل نمود، چراکه توزیع شروع کنندهها روی سطح غیر یکنواخت است. به علاوه در هنگام نشاندن شروع کننده بر روی سطح ممکن است در اثر واکنشهای جانبی، ساختارهای نامطلوبی بر روی سطح ایجاد گردد.

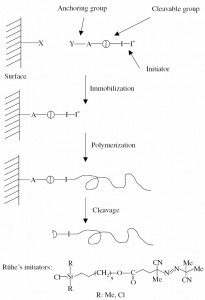

برای غلبه بر این مشکلات، میتوان از روش تک لایه خودسامان (12 SAM) استفاده نمود. یک تک لایه خودسامان از مولکولهای آمفیفیل تشکیل شده اند که یک طرفشان جذب سطح میگردد و سر دیگر متمایل به محلول میباشد. روهه13 و همکارانش روشی را ابداع نمودند که در آن شروع کننده در یک مرحله به سطح متصل میگردد و پس از تشکیل برس، میتوان زنجیرهای متصل را برای آنالیز از سطح جدا نمود. همانطور که در شکل ۴ مشاهده میشود، این سیستم از سه بخش تشکیل شده است: گروه اتصال دهنده A که شروع کننده را به سطح متصل میکند، شروع کننده (I-I)، و یک گروه قابل تفکیک (C) که امکان جدایی زنجیر از سطح را، به منظور آنالیز، فراهم میکند. با حرارت دادن سیستم، شروع کننده تفکیک شده و واکنش پلیمریزاسیون انجام میشود. این روش از چند مزیت برخوردار است؛ اول آنکه اتصال شروع کننده در یک مرحله انجام می شود، یعنی لازم نیست ابتدا عامل اتصال A روی سطح ایجاد گردد و سپس شروع کننده به آن متصل گردد. دیگر آنکه به دلیل وجود گروه قابل تفکیک C می توان پس از تشکیل برس پلیمر، تحت شرایط مناسب زنجیر را جهت آنالیز از سطح جدا نمود.

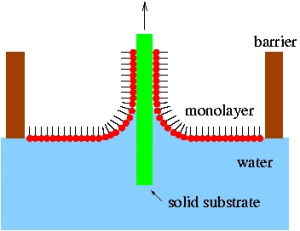

یکی دیگر از روشهای اتصال شروع کننده به سطح، روش لانگمیر-بلاجت14 است. در این روش تک لایههای لانگمیر بر روی یک سطح جامد نشانده میشود. این تک لایهها از طریق پخش کردن مولکولهای آلی در سطح فاز آبی تشکیل میشوند. مولکولهای آلی مورد استفاده، معمولاً یک سر آب دوست و یک دم آبگریز دارند. با فروبردن زیرلایه جامد در میان تک لایه تشکیل شده، مولکولها به سطح زیرلایه منتقل شده و یک یا چند تک لایه را تشکیل میدهند. با کنترل فشار سطحی توسط دو مانع در دو طرف تک لایه (شکل ۵)، میتوان یکنواختی تک لایه را در حین فرایند حفظ نمود.

برای تغییر چگالی اتصالات، معمولاً در مخلوط اولیه از یک سری عوامل غیرفعال استفاده میشود که تنها به سطح متصل میشوند، بدون آنکه توانایی شروع واکنش پلیمریزاسیون را داشته باشند. با تغییر نسبت شروع کننده و عوامل غیرفعال میتوان چگالی اتصالات را تنظیم نمود.

پلیمریزاسیون

همانطور که گفته شد، برای انجام واکنش پلیمریزاسیون از روشهای مختلفی استفاده میشود. در صورتی که نیاز به کوپلیمرهای قطعهای نباشد، پلیمریزاسیون رادیکالی معمولی اولین گزینه میباشد. با این روش میتوان فیلمهای پلیمری بسیار ضخیم تهیه نمود و چگالی اتصالات را نیز میتوان با انتخاب عاقلانه شروع کننده و شرایط واکنش، کنترل نمود. در این مورد تجزیه آهسته شروع کننده منجر به برسهای متراکمتر میگردد، چراکه مونومرها فرصت برای نفوذ پیدا میکنند. پلیمریزاسیون آنیونی، با وجود آنکه امکان کنترل ضخامت برس و تشکیل برسهای کوپلیمری را فراهم میکند، اما شرایط واکنش آن بسیار سخت میباشد و همین امر کاربرد آن در تهیه برسهای پلیمری را محدود نموده است. در مورد پلیمریزاسیون کاتیونی نیز اتصال شروع کننده به سطح، نیازمند مراحل پیچیده و دشواری است و تنها تعداد محدودی مونومر را میتوان به کار برد.

در این میان پلیمریزاسیون رادیکالی زنده از جایگاه ویژهای برخوردار است و برسهای پلیمری با ساختارهای شیمیایی گستردهای توسط روشهای NMP، ATRP و RAFT تهیه شده است. روش NMP معمولاً نیازمند دماهای بالا میباشد و بنابراین برای سطوح طلا مناسب نیست. البته با این روش میتوان ساختار برس را کنترل نمود و کوپلیمرهای قطعهای نیز به دست آورد. اما با توجه به تعداد مقالات منتشر شده در زمینه تهیه برسهای پلیمری، روش ATRP بیش از سایر روشها مورد توجه قرار گرفته است. این روش نه تنها از توانایی کنترل مناسبی برخوردار است، بلکه تهیه شروع کننده آن و شرایط واکنش نیز، در مقایسه با پلیمریزاسیونهای یونی، نسبتاً آسان است. شروع کنندههای ATRP متنوعی، مثلاً حاوی گروه سیلان برای اتصال به سطوح سیلیکاتی، موجود میباشند. پلیمریزاسیون ATRP را میتوان در دمای اتاق و در محلول متانول یا آب انجام داد. در نتیجه مونومرهای آب دوست بسیاری را، از قبیل هیدروکسی متیل متاکریلات(HEMA)، پلیگلیسیدیل متاکریلات و PMETAC15 ، میتوان در این روش به کار برد [۴].

در مورد روش RAFT میتوان شروع کننده رادیکالی و یا عامل انتقال RAFT را به سطح متصل نمود. اتصال عامل انتقال RAFT به دو شکل میتواند انجام شود: روش R و روش Z. این روشها در شکل ۶ نشان داده شده است. در روش R، عامل RAFT از طریق گروه ترک کننده و آغازگر R به سطح متصل میگردد و در روش Z این اتصال از طریق گروه پایدارکننده Z انجام میشود. در روش R، که مشابه فرایند “پیوندزنی از” میباشد، عامل انتقال از سطح جدا شده و به دلیل اختتام دو مولکولی، توزیع جرم مولکولی پهن میشود. اما در روش Z، که مشابه فرایند “پیوندزنی به” میباشد، عامل انتقال به سطح متصل باقی میماند. در این مورد با افزایش جرم مولکولی و ضخامت برس پلیمری، امکان دسترسی زنجیر در حال رشد به عامل انتقال کاهش مییابد، در نتیجه چگالی اتصالات برس پلیمری حاصل پایین خواهد بود[۲].

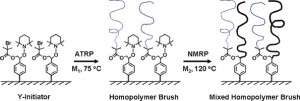

همانطور که گفته شد، علاوه بر برسهای هموپلیمری، ساختارهای بسیار متنوعی برای برسهای پلیمری موجود است (شکل ۱). برای مثال چنانچه از چند مونومر به صورت همزمان یا پی در پی استفاده شود، به ترتیب کوپلیمرهای برسی از نوع تصادفی (شکل B-1) و یا قطعهای (شکل ۱-A) به دست میآید. در صورت وجود چند نوع شروع کننده یا عامل انتقال بر روی سطح میتوان برسهای پلیمری مخلوط (شکل ۱. G و H) تهیه نمود. جائو16 و همکارانش[۵] یک شروع کننده دو عاملی Y شکل و دارای گروه سیلان را سنتز نمودند که حاوی شروع کنندههای ATRP و NMP میباشد و با انجام پلیمریزاسیون در دو مرحله توانستند برسهای مخلوط دوتایی تهیه کنند (شکل ۷). در گزارش دیگری وانگ و همکارانش[۲] برسهای پلیمری مخلوط PNIPAAM/PHEMA را بر روی سطح ذرات طلا و از طریق پلیمریزاسیون ATRP سنتز نمودند. ابتدا برس PNIPAAM از طریق شروع کننده ATRP با توزیع یکنواخت تهیه میشود. سپس با حکاکی الکتروشیمیایی، جزئی از زنجیرهای PNIPAAM از روی سطح برداشته شده، شروع کننده ATRP جدید به سطح متصل میگردد و پلیمریزاسیون ATRP زنجیرهای PHEMA انجام میشود.

برسهای پلیمری را همچنین میتوان برای تهیه ساختارهایی از قبیل ذرات پلیمری به کار برد. روشهای مختلفی برای تهیه برسهای پلیمری شبکهای موجود است. حال چنانچه این برسهای شبکهای بر روی زیرلایههای قابل انحلال ایجاد شوند، میتوان فیلمهای پلیمری دو بعدی (شکل ۱) و یا ذرات کروی و یا لولهای توخالی تهیه نمود. برای مثال نانوذرات کروی توخالی پلیمری، از طریق حکاکی ذرات سیلیکای دارای پوشش پلیمری شبکهای، به وسیله هیدروفلوئوریک اسید، تهیه شده است.

به طور کلی میتوان گفت با استفاده از روش “پیوندزنی از“، برسهای پلیمری با چگالی اتصالات بالا به دست میآید، چراکه زنجیرهای متصل به سطح توسط محلول مونومری که خوراک رشد زنجیر است، متورم میگردد. در این حالت رشد زنجیرها، جز در چگالی اتصالات خیلی زیاد، محدود به نفوذ مونومر نمیباشد. اما روش “پیوندزنی از” به دلیل محدودیت سطح قابل پوشش توسط شروع کننده، بازدهی شروع کننده، و نرخ نفوذ مونومر جهت دستیابی به سایت واکنش، با مشکلاتی همراه است. با توجه غلظت بالای زنجیرهای پلیمری در لایه متصل به سطح، اثر واکنشهای جانبی (مانند اختتام دو مولکولی) نسبت به پلیمریزاسیون تودهای شدیدتر است. در نتیجه ممکن است توزیع جرم مولکولی پهن تر شود. برای آنالیز برسهای پلیمری حاصل از روش پیوند زنی از، زنجیرها بایستی از سطح جدا شوند و این امر با توجه به پایین بودن سطح ویژه بسیاری از زیرلایهها عملی نمیباشد[۱, ۳].

۵ ارتباط چگالی اتصالات با خواص و کاربرد برسهای پلیمری

چگالی اتصالات برسهای پلیمری نقش تعیین کنندهای در خواص و کاربرد آنها دارد[۳]. برای ارزیابی ساختار زنجیرهای متصل به سطح از چگالی اتصالات کاهش یافته (![]() ) استفاده میشود:

) استفاده میشود:

![]()

که![]() و

و ![]() به ترتیب شعاع ژیراسیون زنجیر متصل به سطح و ضخامت برس در شرایط دما و حلال آزمایش است.

به ترتیب شعاع ژیراسیون زنجیر متصل به سطح و ضخامت برس در شرایط دما و حلال آزمایش است. ![]() نیز چگالی پلیمر در حالت توده میباشد. در واقع میتوان گفت

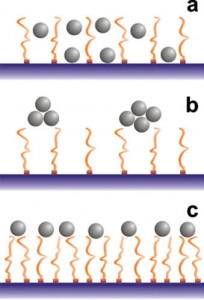

نیز چگالی پلیمر در حالت توده میباشد. در واقع میتوان گفت ![]() تعداد زنجیرها در سطحی است که یک زنجیر آزاد (متصل نشده) اشغال میکند. در چگالی اتصالات کم، زنجیرها با یکدیگر برهم کنش نداشته و اصطلاحاً یک ساختار “قارچی” تشکیل میشود. با افزایش چگالی اتصالات، اندازه زنجیر برابر فاصله بین نقاط اتصال میشود، زنجیرها دچار همپوشانی شده، به صورت کشیده در میآیند و در نتیجه ضخامت برس و

تعداد زنجیرها در سطحی است که یک زنجیر آزاد (متصل نشده) اشغال میکند. در چگالی اتصالات کم، زنجیرها با یکدیگر برهم کنش نداشته و اصطلاحاً یک ساختار “قارچی” تشکیل میشود. با افزایش چگالی اتصالات، اندازه زنجیر برابر فاصله بین نقاط اتصال میشود، زنجیرها دچار همپوشانی شده، به صورت کشیده در میآیند و در نتیجه ضخامت برس و ![]() افزایش مییابد و ساختار از حالت “قارچی” به “برس” تغییر مییابد. البته این تغییر در کنفورماسیون آنی نبوده و در محدودهای از مقادیر

افزایش مییابد و ساختار از حالت “قارچی” به “برس” تغییر مییابد. البته این تغییر در کنفورماسیون آنی نبوده و در محدودهای از مقادیر ![]() رخ میدهد.

رخ میدهد.

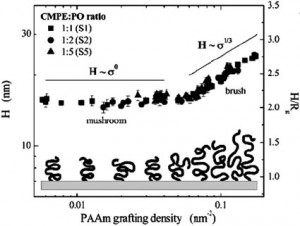

برای مطالعه ارتباط چگالی اتصالات و تغییر کنفورماسیون، گنزر17 و همکارانش برسهای پلیمری با چگالی اتصالات متغیر در طول سطح، به روش “پیوندزنی از” تهیه نمودند. برای این منظور، یک سطح سیلیکونی توسط شروع کننده حاوی تری کلرو سیلان به روش رسوب دهی فاز بخار و به صورت تدریجی پوشش داده شد. ارتباط بین ضخامت فیلم پلیمری حاصل و چگالی سطحی شروع کننده، برای یک برس پلیآکریل آمید مطالعه گردید و مشاهده شد در محدودهای از چگالی، ارتباط بین ضخامت برس و چگالی از توان صفر به توان یک سوم تغییر مییابد (شکل ۸). در واقع در حالت قارچی، زنجیرها با یکدیگر برهم کنش نداشته، به صورت مارپیچ تصادفی میباشند، و در نتیجه ضخامت برس مستقل از چگالی اتصالات است. زمانی که فاصله بین اتصالات با ضخامت برس برابر شود، زنجیرها دچار همپوشانی میشوند. در حالت برس، به دلیل این همپوشانی، زنجیرها به حالت کشیده در میآیند و ضخامت برس با توان یک سوم چگالی اتصالات مرتبط میشود. در مطالعه گنزر، Mwپلیآکریل آمید حدود ۱۷,۰۰۰g/mol و PDI آن ۱.۷ بوده است. در این سیستم تغییر از حالت قارچی به برس در چگالی اتصالات ![]() که معادل

که معادل ![]() است، رخ میدهد[۳].

است، رخ میدهد[۳].

بنابراین با توجه به چگالی اتصالات، ساختار زنجیرهای متصل را میتوان در سه ناحیه دسته بندی نمود: (۱) ناحیه قارچی (![]() ) که در آن زنجیرها برهم کنش ضعیفی با یکدیگر دارند، (۲) ناحیه گذار از قارچ به برس کامل (

) که در آن زنجیرها برهم کنش ضعیفی با یکدیگر دارند، (۲) ناحیه گذار از قارچ به برس کامل (![]() )، و (۳) ناحیه برس کامل (

)، و (۳) ناحیه برس کامل (![]() ) که زنجیرها در کنفورماسیون کاملاً کشیده قرار گرفتهاند. در روش “پیوندزنی به” مقادیر بالای

) که زنجیرها در کنفورماسیون کاملاً کشیده قرار گرفتهاند. در روش “پیوندزنی به” مقادیر بالای ![]() تنها در وزن مولکولیهای پایین قابل دستیابی است. به این معنا که با افزایش وزن مولکولی تنها حالت قارچی به دست میآید. اما در اکثر موارد به کمک روش “پیوندزنی از” میتوان به حالت برس دست یافت، مشروط به آنکه چگالی سطحی شروع کننده به اندازه کافی بالا بوده و بازده شروع نیز مناسب باشد.

تنها در وزن مولکولیهای پایین قابل دستیابی است. به این معنا که با افزایش وزن مولکولی تنها حالت قارچی به دست میآید. اما در اکثر موارد به کمک روش “پیوندزنی از” میتوان به حالت برس دست یافت، مشروط به آنکه چگالی سطحی شروع کننده به اندازه کافی بالا بوده و بازده شروع نیز مناسب باشد.

با توجه به آنچه گفته شد، به نظر میرسد برای هر کاربرد معین و شرایط آزمایش مشخص، یک چگالی اتصالات بهینه وجود دارد. چرا که ![]() به عواملی از قبیل کیفیت ترمودینامیکی حلال وابسته است و یک برس پلیمری میتواند در حلالهای مختلف در نواحی ساختاری متفاوتی قرار بگیرد. بنابراین کاربرد برسهای پلیمری به شدت به چگالی اتصالات وابسته است.

به عواملی از قبیل کیفیت ترمودینامیکی حلال وابسته است و یک برس پلیمری میتواند در حلالهای مختلف در نواحی ساختاری متفاوتی قرار بگیرد. بنابراین کاربرد برسهای پلیمری به شدت به چگالی اتصالات وابسته است.

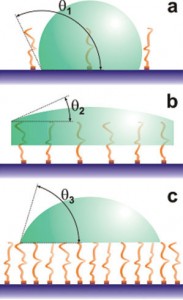

یکی از کاربردهای رایج برسهای پلیمری، تنظیم برهم کنشهای بین سطوح با حلال، ذرات جامد، پروتئین، سلول و … میباشد. در این مورد تاثیر چگالی اتصالات را میتوان به صورت زیر خلاصه نمود[۳]:

- ناحیهای که در آن زیرلایه غالب است: در چگالی اتصالات پایین (

)، مولکولها یا ذرات میتوانند با زنجیرهای پلیمر مخلوط شده، درون برس نفوذ کرده، و با زیرلایه برهم کنش برقرار سازند (شکل ۹ و شکل ۱۰). در این حالت برهم کنش زیرلایه با محیط اطراف غالب است.

)، مولکولها یا ذرات میتوانند با زنجیرهای پلیمر مخلوط شده، درون برس نفوذ کرده، و با زیرلایه برهم کنش برقرار سازند (شکل ۹ و شکل ۱۰). در این حالت برهم کنش زیرلایه با محیط اطراف غالب است. - ناحیهای که در آن زنجیرها غالب میباشند: با افزایش چگالی اتصالات، چنانچه برس پلیمری توسط یک حلال خوب متورم شود (شکل ۹)، زنجیرهای پلیمری تعیین کننده رفتار کلی سطح میباشند و از این طریق پایداری کلوئیدی حاصل میشود. نیروهای دافعه موجود بین ذرات کلوئید، در محدوده

متوسط بوده و در محدوده

متوسط بوده و در محدوده  شدید میباشند.

شدید میباشند. - ناحیه زنجیرهای کشیده: در یک حلال ضعیف، افزایش بیشتر چگالی اتصالات (

) موجب میشود تا زنجیرها در حالت کشیده قرار بگیرند (شکل ۹).

) موجب میشود تا زنجیرها در حالت کشیده قرار بگیرند (شکل ۹).

چگالی اتصالات، نظم فضایی ذرات در داخل برس پلیمری را نیز تعیین میکند. ذرات کوچکی که با برس پلیمری برهم کنشهای قوی برقرار میسازند، در چگالی اتصالات متوسط نیز آزادانه درون برس پلیمری پخش میشوند، درحالیکه ذرات نامحلول در برس پلیمری، تمایل درند تا درون برس تشکیل خوشه دهند (شکل ۱۰) و خوشههای بزرگ به خارج از برس رانده میشود (شکل ۱۰). در چگالی اتصالات بسیار زیاد، ذرات به صورت کامل به بیرون از برس پلیمری رانده میشود (شکل ۱۰). بنابراین کامپوزیتهای ذرهای برسهای پلیمری را میتوان در چگالی اتصالات کم یا متوسط تهیه نمود، در حالیکه محافظت از سطوح در برابر جذب ذرات، در چگالی اتصالات زیاد به دست میآید.

چگالی اتصالات بر سینتیک و دینامیک پاسخ برسهای پلیمری به محرکهای خارجی نیز موثر است. افزایش چگالی اتصالات موجب کاهش سرعت پاسخ برس میشود. پاسخ برس با تغییرات کنفورماسیونی زنجیرهای متصل به سطح از طریق نفوذ سگمنت ها، مرتبط میباشد. در چگالی اتصالات بالا، ویسکوزیته موضعی برسهای پلیمری بسیار بالا میباشد و در نتیجه پاسخ برس به کندی صورت میپذیرد. در این مورد رفتار بهینه (پاسخ سریع به همراه پوشش پیوسته سطح) در ناحیه گذار از حالت قارچی به برس به دست می آید.

۶ منابع

۱. Zhao, B. and W.J. Brittain, “Polymer brushes: Surface-immobilized macromolecules”. Progress in Polymer Science, 2000. 25(5): p. 677-710.

۲. Barbey, R., L. Lavanant, D. Paripovic, et al., “Polymer brushes via surface-initiated controlled radical polymerization: synthesis, characterization, properties, and applications”. Chemical Reviews, 2009. 109(11): p. 5437-5527.

۳. Brittain, W.J. and S. Minko, “A structural definition of polymer brushes”. Journal of Polymer Science Part A: Polymer Chemistry, 2007. 45(16): p. 3505-3512.

۴. Zhou, F. and W.T.S. Huck, “Surface grafted polymer brushes as ideal building blocks for “smart” surfaces”. Physical Chemistry Chemical Physics, 2006. 8(33): p. 3815-3823.

۵. Zhao, B. and L. Zhu, “Mixed polymer brush-grafted particles: A new class of environmentally responsive nanostructured materials”. Macromolecules, 2009. 42(24): p. 9369-9383.

my

my

عالی بود مرسی از مطالب خوب و نایابتون خسته نباشد.