-

مبحث این جلسه همان طور که به اطلاع دوستان رسیده در مورد افزودنی های تنظیم کننده رئولوژی بر پایه سلولز می باشد که هر دو نوع تجمعی و غیر تجمعی را به اختصار و به صورت فهرست وار بیان می کنم

معرفی ویسکوز کننده های سلولزی

سلولز اتر ها غلظت دهنده های قدیمی صنعت رنگ هستند که مدت ربع قرن یکه تاز تنظیم کننده های رئولوژی رنگ های لاتکس بودند.

ابتدا خوب است نگاهی به شیمی این ترکیبات داشته باشیم تا درک عملکرد این افزودنی ها ملموس تر باشد.

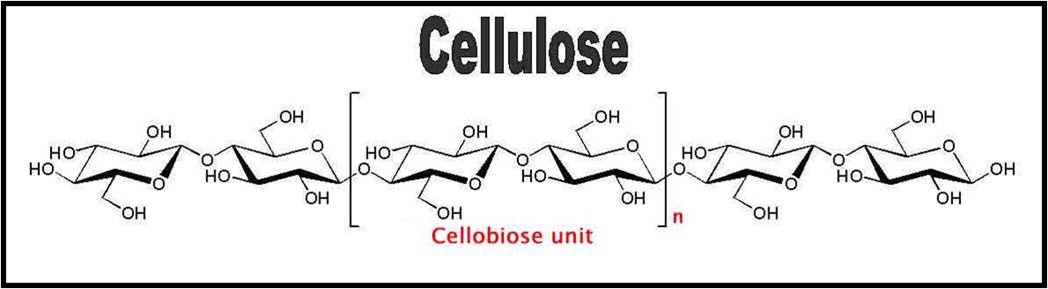

ساختار سلولز همان طور که مشاهده می شود هر واحد گلوکزی در سلولز دارای سه گروه هیدروکسیل (OH) است که می تواند در واکنش های اتری شدن یا استری شدن شرکت کند. بدیهی است همانند هر ماده ای که دارای OH است ، سلولز هم توانایی تشکیل پیوند هیدروژنی را دارد.

منظور از واحد گلوکزی ، شش ضلعی ها می باشند

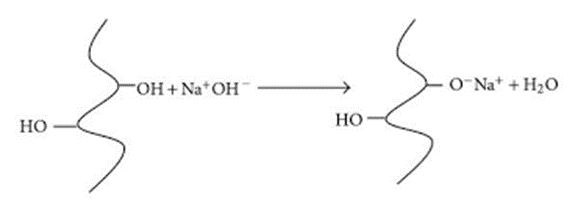

لذا در حالت کریستالی ، زنجیرهای پلیمر سلولز ، با پیوندهای هیدروژنی به هم متصلند. اگر سلولز در معرض قلیا قرار گیرد گروه های OH تبدیل به گروه آلکوکسید شده و بدلیل دارا شدن بار منفی یکدیگر را دفع می کنند و زنجیر ها از هم جدا می شوند. این ماده سلولز قلیایی نامیده می شود

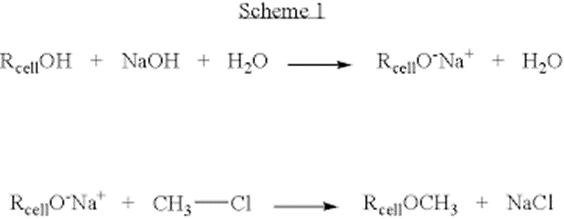

سلولز قلیایی اتر سلولز ها که به عنوان غلظت دهنده استفاده می شوند ، با سنتز ویلیام سون ، از واکنش سلولز قلیایی با یک آلکید هالید یا یک ترکیب اپوکسی دار (مانند اتیلن اکسید یا پروپیلن اکسید ) ساخته می شوند.

برای مثال :

– از واکنش سلولز قلیایی با اتیلن اکسید ،هیدروکسی اتیل سلولز ساخته می شود.

– از واکنش سلولز قلیایی با منوکلرواستیک اسید ، کربوکسی متیل سلولز یا CMC ساخته می شود.

– و با واکنش سلولز قلیایی با متیل کلرید ، متیل سلولز ساخته می شود.(شکل زیر)

سنتز متیل سلولز MC مکانیسم ایجاد ویسکوزیته

سلولز اتر ها در محیط قلیایی از هم باز شده و زنجیرهای آن در محیط آبی جدا می شوند و به دلیل طول بلند زنجیر و برهمکنش با سایر اجزا رنگ به خصوص مولکول های آب ، در ماتریس رکود و سکون ایجاد می کنند

درجه استخلاف (DS):

در اتر سلولز ها ، علاوه بر نوع ماده استخلاف شده ، عامل دیگری که بر خواص آن تاثیر گذار است درجه استخلاف است که بیانگر تعداد گروه های هیدروکسیل استخلاف شده است. که چون سه گروه هیدروکسیل در هر واحد گلوکزی سلولز موجود است پس درجه استخلاف می تواند بین ۰ تا ۳ باشد.

می دانیم که اتر سلولز های متوسط تا بلند زنجیر در آب نامحلول هستند.

به عنوان یک قاعده ، با افزایش درجه استخلاف تا ۱ ، اتر سلولز در محلول قلیایی حل می شود .با درجه استخلاف بین ۱ تا ۲.۳ ، اتر سلولز درآب محلول می شود و با افزایش درجه استخلاف به ۲.۳ تا ۳ این افزودنی ها در حلال های الی محلول می شوند.

البته این یک قاعده کلی است و برای اترسلولز های مشخص کمی اعداد با هم متفاوت است. در عمل ، به دلیل مزاحمت فضایی رسیدن به درجه استخلاف سه در همه واحدهای گلوکزی سلولز غیر ممکن است.

انواع سلولز اتر های متداول :

۱- کربوکسی متیل سلولز(CMC)

۲- هیدروکسی اتیل سلولز (HEC)

۳- متیل هیدروکسی اتیل سلولز (MHEC)

۴- متیل هیدروکسی پروپیل سلولز(MHPC)

۵- هیدروکسی پروپیل (متیل )سلولز (HPC)

۶- اتیل هیدروکسی اتیل سلولز(EHEC)

تیلوز

در بازار ایران این افزودنی ها از دیر باز به نام تیلوز معروف بودند که البته تیلوز ، برند اترسلولزی مربوط به کمپانی هوخست می باشد. برای مثال تیلوز MH متیل هیدروکسی اتیل سلولز می باشد و تیلوز H ، هیدروکسی اتیل سلولز می باشد.تیلوز C هم که در رنگ استفاده نمی شود CMC است.

اثر استخلاف بر خواص رنگ :

نکته : عمل ویسکوز کنندگی اتر سلولز بیشتر تابع وزن ملکولی است تا نوع استخلاف. لذا کمپانی های سازنده تلاش زیادی برای تنظیم وزن ملکولی اترسلولزها در رنج معینی دارند. ولی استخلاف ها بر سایر خواص رنگ تاثیر می گذارند.

دیسپرس پیگمنت:

دیسپرس پیگمنت: غلظت دهنده سلولزی نباید اثر سویی بر پخش و اسیاب پیگمنت داشته باشد. در این زمینه هیدروکسی اتیل سلولز بهترین است.مشتقات متیل سلولز تا حدی با پیگمنت ها برهمکنش دارند و لذا در دیسپرس آنها اختلال ایجاد می کنند.

ایجاد کف

ایجاد کف : در طی اسیاب کردن پیگمنت و یا سایر مراحل نباید کفی تولید شود. عوامل مختلفی باعث وجود کف در سیستم می شوند. به همین دلیل اترسلولز های هیدروفیل مانند سی ام سی یا هیدروکسی اتیل سلولز که باعث کاهش کمترکشش سطحی سیستم رنگ پایه آب می شوند بهترند چون کف کمتری تولید می کنند.

سودوپلاستیسیتی

سودوپلاستیسیتی : به تجربه ثابت شده است که محلول متیل سلولز سودوپلاستیسیته کمتری از HEC و EHEC دارد در نتیجه در نیروی برشی متوسط و زیاد ویسکوزیته بیشتری را نسبت را مشتقات دیگر اترسلولز نشان می دهد. و روی خاصیت ویسکوزیته محصول هنگام ساخت و اعمال تاثیر مثبتی می گذارد.

پاشش به اطراف

پاشش به اطراف : هنگام اعمال با غلطک ، بدیهی است هرچه ویسکوزیته اعمال بیشتر باشد قابلیت پوشش به دلیل ایجاد فیلم ضخیم تر، بهبود می یابد و میزان پاشش هم کمتر می شود.

انبار داری :

انبار داری : بهترین نتیجه انبار داری با HEC بدست می آید. زیرا تا حد کمی با پیگمنت و فیلر و ذرات لاتکس برهمکنش دارد و در محدوده دمایی بین ۰ تا ۱۰۰ سانتی گراد حتی با وجود گلیکول در آب حل شده و اثر ویسکوز کنندگی خود را اعمال می کند.

مقاومت آنزیمی

مقاومت آنزیمی : ایراد بزرگ رنگهایی که با اتر سلولز ها فرموله می شوند ، حمله میکروارگانیسم هایی است که منبع غذایی آنها سلولز می باشد. مانند انواع قارچ ها .آنزیم های ایم مواد قادر است که زنجیر های سلولزی را بشکند و سبب کاهش ویسکوزیته شود. هرچه استخلاف بزرگتر باشد اترسلولز کمتر در معرض حمله قارچ ها خواهد بود و از این نظر هیدروکسی اتیل سلولز بهترین است. البته این برتر بودن نسبی است و حتما همه این افزودنی ها نیاز به نگهدارنده دارند.

قابلیت حفظ آب :

قابلیت حفظ آب : برای سطوح متخلل مانند سطوح سیمانی ، هر چه خاصیت حفظ آب رنگ بیشتر باشد مطلوبتر است که از این نظر اترسلولزهای آبدوست نظیر هیدروکسی اتیل سلولز و سی ام سی بهترند. البته از سی ام سی تقریبا در رنگ استفاده نمی شود.

یکنواختی فام

یکنواختی فام : اگر اترسلولز با پیگمنت رنگی برهمکنش زیاد داشته باشد ، بدیهی است که تجمع پیگمنتی اتفاق می افتد. EHEC تا حدی برهمکنش با پیگمنتهای رنگی دارد. گرچه با اعمال نیروی برشی این تجمع از بین می رود ولی ممکن است به محض باز کردن قوطی عدم یکنواختی فام در سطح رنگ مشتری را پس بزند. در این زمینه HEC بهترین است.

نکته : به طور کلی اگرچه تولید و مصرف HEC از بقیه اترسلولز ها بیشتر است ولی بهتر است از چند سلولز اتر استفاده شود. امروزه بعضی کمپانی ها این رویه را در پیش گرفته اند.

سوال : چرا در رنگها از CMC به ندرت استفاده می شود.؟

در واقع سال هاست که در صنعت رنگ از CMC استفاده نمی شود. می دانیم که این ترکیب بصورت نمک سدیم به فروش می رسد. یعنی در واقع فرمول آن سدیم کربوکسی متیل سلولز می باشد. در محیط آبی ، این نمک یونیزه شده و اترسلولز، طبیعت آنیونیک پیدا می کند. که اگر در رنگ استفاده شود بدیهی است که به دلیل طبیعت یونی جاذب آب خواهد بود و لذا مقاومت سایشی و مقاومت ودرینگ weathering آن کاهش می بابد.

افزودن به رنگ :

اترسلولز ها ،که پودری می باشند را می توان در مراحل مختلف به رنگ افزود. متداولترین روش مصرف، اختلاط آن در مراحل اولیه می باشد. یعنی قبل از افزودن پیگمنت ها و فیلر ها ، و سپس مرحله دانه بندی انجام می شود.

هشدار : ورود و ریختن یکباره اترسلولز داخل رنگ موجب تجمع و کلوخه ای شدن آنها در رنگ می شود. زیرا لایه خارجی کلوخه ها متورم و ژل مانند شده و هسته داخلی خیس نخورده باقی می ماند. در این صورت باز شدن اتر سلولز طول خواهد کشید.

برای رفع این مساله دو راه کار پیشنهاد می شود :

۱- ابتدا اتر سلولز در محیط آبی ، دیسپرس شده و باز شود و سپس به رنگ اضافه شود.

۲- پودر را با سرعت به طور یکنواخت و آهسته به محتویات پاتیل که زیر میکسر در حال چرخش است اضافه کرد.

زمان باز شدن اتر سلولز ها در رنگ به عوامل زیر بستگی دارد :

۱- قلیایی بودن محیط: هر چه pH محیط قلیایی تر و بین ۷ تا ۹ باشد ، اتر سلولز ها سریعتر باز می شوندو دلیل آن هم گفته شد. بخاطر اینکه در محیط های قلیایی ، هیدروکسیل موجود در زنجیره سلولز تبدیل به الکوکسید (RO-) می شود و بین زنجیرها نیروی دافعه ایجاد شده و از هم باز می شوند.

۲- هرچه دمای آب بیشتر باشد ، اترسلولز ها راحت تر باز می شوند.

۳- الکترولیت : هرچه میزان الکترولیت محیط بیشتر باشد سخت تر باز می شوند. به همین دلیل در رنگ های سیلیکات ، به دلیل درصد بالای یون ها ،همه اتر سلولز ها زیاد محلول نیستند نوع آب دوست آنها مانند اتیل سلولز یا CMC بیشتر استفاده می کنند. گرچه نوع اترسلولز تجمعی نیز قابل استفاده می باشد.

میزان مصرف:

میزان مصرف سلولز اترها بسته به ویسکوزیته مطلوب نهایی تنظیم میشود. در رنگ های ساختمانی با میزان پیگمنت بین ۱۰ تا ۳۰ درصد میزان مصرف آن بین ۰.۳ تا ۰.۶ است.

تاثیر وزن ملکولی :

هرچه طول زنجیر سلولز بیشتر باشد ، خاصیت الاستیکی بیشتری دارند. بنابراین انتظار می رود که هنگام اعمال ، رنگ سریعتر خود را پیدا کند ولی آنچه در عمل مشاهده می شود این است که اترسلولزهای با وزن ملکولی پایین تر بهتر لول می شوند. زیرا زنجیرهای کوچکتر هنگام کشیده شدن سریعتر به حالت اولیه بر می گردند.

زنجیرهای سلولزی کوچکتر ، زودتر در آب حل می شوند در نتیجه هر چه وزن ملکولی کمتر باشد حساسیت رنگ به آب بیشتر می شود. و مقاومت سایشی هم افت می کند.

هرچه وزن ملکولی اتر سلولز کمتر باشد ، مقاومت شره هم بهتر می شود.

برای پوشش بهتر سطح ، می توان ویسکوزیته را با اتر سلولز های با وزن ملکولی پایین (حدود ۳۰۰۰۰۰) به مقدار ۲۰۰ mPa افزایش داد. البته اشکال این روش این است که باید مقدار زیادی از اتر سلولز را به رنگ افزود که علاوه بر گرانتر شدن ، موجب حساسیت فیلم رنگ به آب می شود.

سلولز اترهای تجمعی :

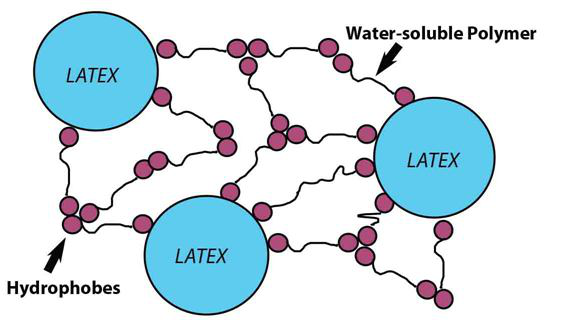

برای ساخت این افزودنی عمدتا از هیدروکسی اتیل سلولز (HEC) یا استیل هیدروکسی اتیل سلولز استفاده می کنند که وزن ملکولی زنجیر پلیمر در حدود ۳۰۰۰۰۰ می باشد. و سپس با گروه های الکیل آریل و یا الکیل هیدروفوب می شوند.

البته درصد گروه های هیدروفوبی که به زنجیر اضافه می شود نسبت به کل زنجیر حدود ۲ تا ۵ درصد کل پلیمر است لذا خاصیت هیدروفوب رنگ تقریبا تغییری نمی کند.

مکانیسم عمل این افزودنی همانند همان است که در جلسات قبل گفته شد. یعنی گروه های هیدروفوب ، هم، می توانند با هم تشکیل میسل دهند و هم می توانند با ذرات لاتکس پلیمر یا هر ذره هیدروفوب درون رنگ جاذبه برقرار کنند. بدین طریق رنگ با دو مکانیسم ویسکوز می شود.

مکانیسم عمل تجمعی ها اثر بر رنگ (پروفایل ویسکوزیته)

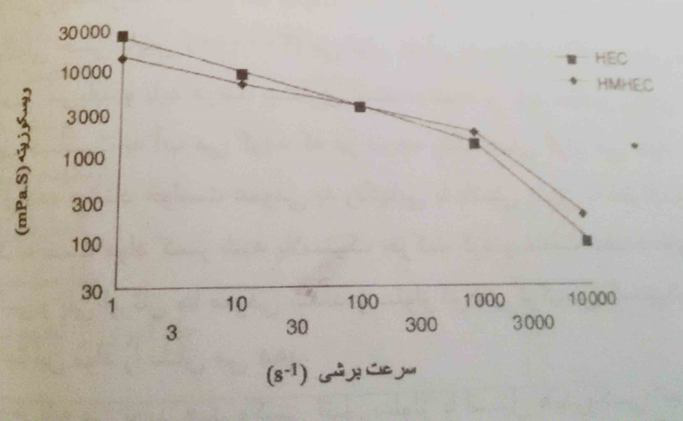

مطابق نمودار زیر، با استفاده از اتر سلولز تجمعی ، ویسکوزیته در نیروی برشی پایین کمتر از اترسلولز معمولی است. از طرفی در نیروی برشی بالاتر ، ویسکوزیته را نسبت به آنها افزایش بیشتری می دهد. و بدین طریق به رئولوژی ایده آل نیوتونی نزدیکتر می شویم که اثرات آن به صورت پشت پوشی بهتر و پاشش کمتر هنگام اعمال نمایان می شود.

مقایسه پروفایل ویسکوزیته تجمعی ها با غیر تجمعی برهمکنش با سایر اجزا :

همان طور که در مبحث افزودنی های تجمعی عرض شد ، اترسلولز های تجمعی نیز با سایر ذرات از جمله رزین و پیگمنت و سورفاکتنت ها بر همکنش دارند.

بدیهی است هرچه اندازه ذرات لاتکس رزین کوچکتر باشد ، عملکرد اترسلولز های تجمعی هم سریعتر است زیرا سطح ازاد بایندر بیشتر می شود..

سایر سورفاکتانت ها با اترسلولز های تجمعی رقیب محسوب می شوند ، لذا هر چه میزان سورفاکتنت ها یا امولسیفایر ها در رنگ کمتر باشد ، عملکرد اترسلولز های تجمعی بهتر و سریعتر خواهد بود

توجه : در صورتی که مجبوریم از امولسیفایر استفاده کنیم بهتر است که نوع امولسیفایر اتیلن اکسایدی با زنجیره کوچکتر باشد که خاصیت هیدروفوب کمتری داشته باشد.

در ساخت رزین هر چه ملکول های بزرگتر که هیدروفوبیسیته بیشتری دارند بجای اکریلیک اسید و متاکریلیک اسید استفاده شود ، عملکرد این افزودنی های تجمعی بهتر خواهد بود.

هر عاملی که هنگام ساخت لاتکس ، موجب شود که ذرات لاتکس بیشتر هیدروفوب شوند سبب می شود که عملکرد این افزودنی های تجمعی بهبود یابد. برای مثال عملکرد این افزودنی ها در کوپلیمر وینیل اکریلات و وینیل استات بیشتر از هموپلیمر وینیل استات است.

نکته : در رنگهای براق پایه آب نباید از اترسلولز ها استفاده کرد. بهترین گزینه مناسب برای این رنگها HEUR می باشد

انواع سلولز اترهای تجمعی متداول در صنعت رنگ:

هیدروکسی اتیل سلولز هیدروفوب (HMHEC)

-اتیل هیدروکسی اتیل سلولز هیدروفوب (HMEHEC)

مزیت تجمعی ها :

۱-عملکرد بهینه در ویسکوز کردن نسبت به سلولز اتر معمولی

۲- قلم خوری بهتر و حالت ایستایی بهتر و مطلوبتر در قوطی

۳- لولینگ و فلوی بهتر

۴- مقاومت پاشش بهتر هنگام اعمال با غلطک

۵- مقاومت انزیمی بالاتر

با تشکر

-

این پاسخ ۷ سال، ۹ ماه پیش توسط

آرین محمدی نسب اصلاح شده است.

آرین محمدی نسب اصلاح شده است.

دست مریزاد

<h3 style=”text-align: left;”>salam, <br /><br />mamnon babate maghale mofideton<br /><br />mikhastam azaton taghaza konam in maghalaro betor kamel bezarid</h3>

<p>عالی بود سپاسگزارم</p><p> </p><p>http://www.parvaresheafkar.com/law-attraction</p>

-

این پاسخ ۷ سال، ۹ ماه پیش توسط

شما برای پاسخ به این جستار باید وارد تارنما شوید.

my

my